No toda las presiones son iguales. Hay varias partes de la máquina de moldeo por inyección en que monitoreamos la presión y es importante examinar cada una de manera individual para comprender mejor lo que ocurre con el plástico dentro del molde. Revisemos los tres tipos de presión de la máquina (hidráulica, específica y de cavidad) y qué los diferencia (relación de intensificación y pérdida de presión).

Tipos de presión

Presión hidráulica: La presión en el cilindro de inyección, generada por la resistencia al flujo de aceite suministrado por una bomba hidráulica. Presión específica: También conocida como presión de inyección o del plástico. Esta es la presión real del material dentro del ensamble del tornillo y el barril, generada por una resistencia al flujo de plástico frente al tornillo durante la inyección. Normalmente, las máquinas hidráulicas de moldeo por inyección muestran la presión hidráulica del aceite. Algunas mostrarán también la presión específica. Las máquinas servoeléctricas de moldeo por inyección presentan una presión de inyección específica, no una presión hidráulica del aceite.

Es importante conocer la presión específica porque le permite documentar la presión del plástico durante la inyección y seleccionar una máquina adecuada.

Presión específica: También conocida como presión de inyección o del plástico. Esta es la presión real del material dentro del ensamble del tornillo y el barril, generada por una resistencia al flujo de plástico frente al tornillo durante la inyección. Normalmente, las máquinas hidráulicas de moldeo por inyección muestran la presión hidráulica del aceite. Algunas mostrarán también la presión específica. Las máquinas servoeléctricas de moldeo por inyección presentan una presión de inyección específica, no una presión hidráulica del aceite.

Es importante conocer la presión específica porque le permite documentar la presión del plástico durante la inyección y seleccionar una máquina adecuada.

Presión de cavidad: La presión real del material dentro de las cavidades del molde. Para medirla, el molde debe estar instrumentado con sensores de presión.

Presión de cavidad: La presión real del material dentro de las cavidades del molde. Para medirla, el molde debe estar instrumentado con sensores de presión.

Entonces, ¿cuál es la diferencia entre ellas? ¿No debería ser la misma presión para todas? No.

Si examina un sistema de control del proceso de moldeo por inyección (como el CoPilot), puede ver que las mediciones varían considerablemente entre estos tres tipos de presión. Esto se debe a la relación de intensificación y a la pérdida de presión.

Entonces, ¿cuál es la diferencia entre ellas? ¿No debería ser la misma presión para todas? No.

Si examina un sistema de control del proceso de moldeo por inyección (como el CoPilot), puede ver que las mediciones varían considerablemente entre estos tres tipos de presión. Esto se debe a la relación de intensificación y a la pérdida de presión.

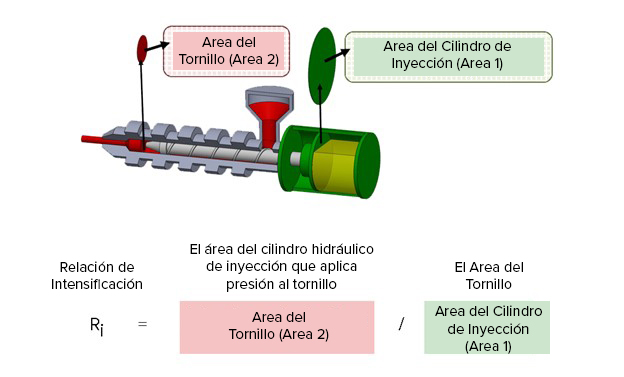

Relación de Intensificación

La relación de intensificación es la relación entre el área del cilindro de inyección y el área del tornillo. El cilindro de inyección siempre será más grande, y el tornillo siempre será más pequeño, lo cual intensifica la presión. Piense en ello como si utilizara una tabla de cortar para golpear un clavo en lugar de utilizar un martillo. Usted puede ejercer la misma cantidad de fuerza, pero el martillo transferirá más presión porque hay menos espacio para que se distribuya la energía. Cada máquina de moldeo por inyección tiene una relación de intensificación. Es importante conocer esta relación antes de establecer un proceso. Para determinar la relación de intensificación, se puede utilizar una fórmula sencilla: