Por Jim Clifford, Consultor / Entrenador, RJG La fuerza de cierre es una de las partes más ignoradas del proceso de moldeo por inyección. Han sido muchas las ocasiones que me he acercado a una máquina de moldeo y observar que la fuerza de cierre se estableció al máximo. Esto puede causar daños a la máquina o al molde si el molde no tiene el tamaño adecuado para la máquina en la que se está ejecutando. Entonces, ¿qué es la fuerza de cierre? ¿Por qué es importante? ¿Y cómo la calcula usted?

¿Qué es la fuerza de cierre?

La fuerza de cierre disponible es el tonelaje de cierre que la máquina es capaz de realizar La máquina necesita tener suficiente fuerza de cierre para mantener el molde cerrado para soportar la presión plástica que se está desarrollando dentro de las cavidades del molde y colada fría. En general, recomendamos calcular la fuerza de cierre que necesita cada proceso individual en lugar de ejecutarla al máximo de la máquina.¿Por qué importa la fuerza de cierre?

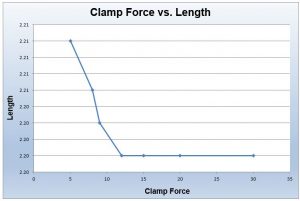

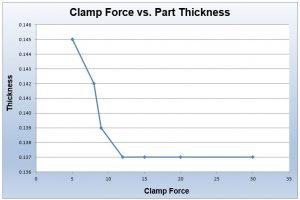

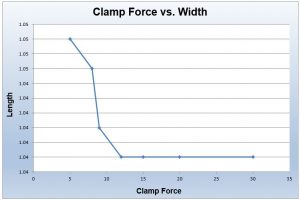

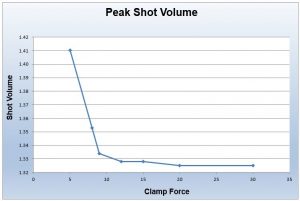

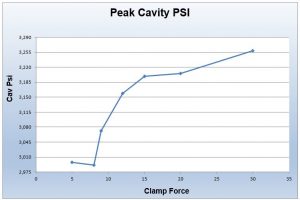

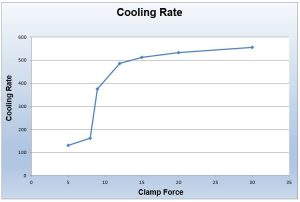

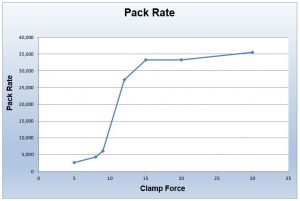

¿Cuántas piezas ejecuta en su planta donde cada dimensión crítica se ejecuta justo en la media o en el centro de la tolerancia? En un mundo perfecto, usted diría todas ellos, pero todos sabemos que éste no es un mundo perfecto. La mayoría de las veces, hay algunas dimensiones críticas que están en tolerancia. pero cerca de los límites superiores o inferiores. Si la fuerza de cierre se ajusta sin optimizarse, puede correr el riesgo de que algunas dimensiones se salgan de las especificaciones. Esto puede ser aún peor si ya se está ejecutando bajo una desviación para su cliente. ¿Cómo se vería si usted volviera con su cliente y dijera que necesita una desviación para una tolerancia aún más amplia en una dimensión crítica? Luego, la próxima vez que se ejecute, se iniciará con el tonelaje de cierre nuevamente en la configuración original, pero entonces la dimensión habrá cambiado. Esto podría llevarlo a caer en este circulo vicioso. Aquí hay un ejemplo para mostrar lo importante es realmente la fuerza de cierre. Recientemente ejecuté una muestra en nuestro laboratorio, solo ajustando un punto de ajuste. Como usted puede ver a continuación en la Fig. 1; esto cambió el volumen de disparo máximo, la psi de la cavidad máxima, la velocidad de empaque y la velocidad de enfriamiento. También afectó la longitud, el ancho y el grosor de las piezas. ¿Qué variable podría haber ajustado que hizo que el proceso se modifique? Deberíamos ver esto desde el punto de vista del plástico usando las cuatro variables de los plásticos: calor, flujo, presión y enfriamiento. ¿Cuál de estas variables tendría el mayor efecto en las dimensiones de la pieza? Respuesta: tonelaje de cierre. Lo sé, lo sé … era una pregunta capciosa, pero es tan importante que incluso se ha denominado la quinta variable. La mayoría de las personas ni siquiera pensarían dos veces antes de que este ajuste tenga algún efecto en las dimensiones de las piezas, pero puede cambiar completamente lo que está sucediendo en la cavidad. Con demasiada frecuencia, las personas realizan otros ajustes en el proceso para recuperar las dimensiones de la tolerancia sin tener en cuenta la fuerza de cierre.

Fig. 1

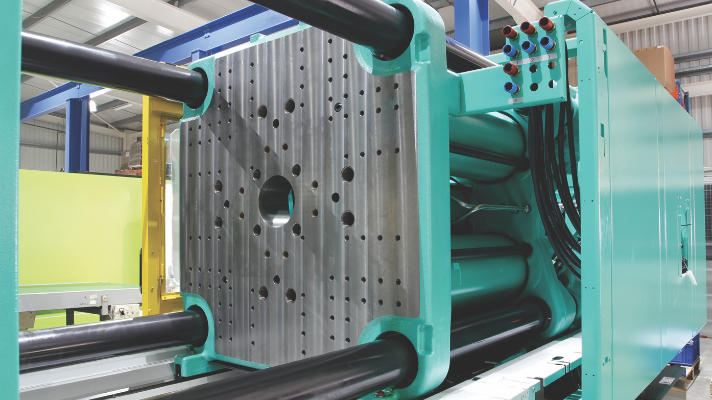

Cuando la fuerza de cierre se establece demasiado alta, tiene el potencial de bloquear respiraderos, dañar las líneas de separación, agrieta los bloques de la cavidad y más. Personalmente, he visto moldes en la industria que se dañaron lo suficiente como para superar el punto de una reparación simple, y algunos componentes del molde pueden tardar semanas en reemplazarse. En un mundo donde ni el moldeador ni el cliente tienen mucho inventario, podría ser catastrófico si uno tuviera un molde de producción de alto volumen durante semanas esperando reparaciones.

Otra área a tener en cuenta es que si el molde es demasiado pequeño para su máquina y el tonelaje de cierre está demasiado alto, puede comenzar a deformar o doblar las placas alrededor de la base del molde. Es posible que usted no pueda ver físicamente esta deformación o curvatura, pero puede notar un destello en el centro del molde u otros moldes que corren en esta máquina. Cuando se produce este daño, puede ocasionar tiempo de inactividad y desecho, lo que reduce el beneficio general de su compañía.

Fig. 1

Cuando la fuerza de cierre se establece demasiado alta, tiene el potencial de bloquear respiraderos, dañar las líneas de separación, agrieta los bloques de la cavidad y más. Personalmente, he visto moldes en la industria que se dañaron lo suficiente como para superar el punto de una reparación simple, y algunos componentes del molde pueden tardar semanas en reemplazarse. En un mundo donde ni el moldeador ni el cliente tienen mucho inventario, podría ser catastrófico si uno tuviera un molde de producción de alto volumen durante semanas esperando reparaciones.

Otra área a tener en cuenta es que si el molde es demasiado pequeño para su máquina y el tonelaje de cierre está demasiado alto, puede comenzar a deformar o doblar las placas alrededor de la base del molde. Es posible que usted no pueda ver físicamente esta deformación o curvatura, pero puede notar un destello en el centro del molde u otros moldes que corren en esta máquina. Cuando se produce este daño, puede ocasionar tiempo de inactividad y desecho, lo que reduce el beneficio general de su compañía.

¿Cómo se calcula la fuerza de cierre?

Primero, necesitamos calcular el área total proyectada de la pieza. Esta es el área proyectada bidimensional de todas las piezas y coladas frías en la línea de separación del molde. Puede preguntar: ¿Por qué necesitaría usted calcular el área de la colada si está en el negocio de fabricar piezas buenas y no buenas coladas en frío? Las coladas frías todavía tienen presión plástica que intenta separar las mitades del molde. Una vez que usted haya calculado el área bidimensional proyectada de todas las piezas y la colada, multiplíquela por la fuerza de cierre recomendada por el proveedor del material; generalmente suministran esta fuerza de cierre recomendada en toneladas/pulg² (consulte el cálculo en la Fig. 2 indicada a continuación) Este cálculo lo llevará a la cifra por la cantidad de fuerza de cierre necesaria, pero puede ser que no sea exacto. Cuando los proveedores de materiales establecen el requisito de fuerza de cierre, no lo hacen en el molde exacto que usted va a utilizar. Si usted desea que esta fuerza de cierre requerida sea más precisa para su parte en particular, puede usar el psi de cavidad promedio si su molde está equipado con sensores de psi de cavidad. Por ejemplo, usemos un molde que tenga una presión de compuerta posterior de 9,000 ppsi y una presión de final de 3,000 ppsi. Cuando sumamos ambas presiones y luego las dividimos entre dos, dará una presión de cavidad promedia de 6,000 ppsi. Dado que calificamos las fuerzas de cierre de moldeo por inyección en toneladas, necesitaremos dividir las 6,000 ppsi por 2000 lb, lo que nos da 3 toneladas/pulg². Ahora puede usar esta fuerza de cierre para multiplicar por el área total proyectada para establecer la fuerza de cierre recomendada para su molde. Esta fórmula también se puede encontrar en la Fig. 2 a continuación.

Optimización por peso de la pieza

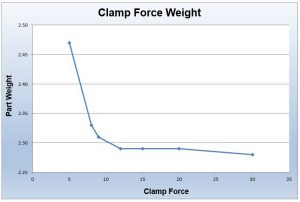

Otro método para optimizar el tonelaje de cierre consiste en ajustar la configuración y observar el peso de la pieza. Comience ejecutando piezas llenas y empacadas a un nivel aceptable con un tonelaje de cierre más alto, luego reduzca el tonelaje de cierre y registre el peso de la pieza. Cuando usted note que el peso de la pieza comienza a aumentar, ese es el punto donde las mitades del molde comienzan a separarse. El gráfico a continuación en la Fig. 3 muestra un ejemplo de una muestra que ejecuté con un molde en nuestro laboratorio. Usted puede ver que desde 12 toneladas hasta 30 toneladas, el peso de la pieza se mantuvo bastante consistente. Cuando el tonelaje de cierre se estableció en 10 toneladas o menos, el peso de la pieza comenzó a aumentar. En este escenario, yo establecería el tonelaje de cierre en 15 toneladas para que haya una red de seguridad. Si hubiéramos pasado por el tonelaje de cierre recomendado por el proveedor de material de 3 toneladas/pulg², habríamos ejecutado el tonelaje de cierre a 25 toneladas. El optimizar la fuerza de cierre en función del peso de la pieza, permite que el molde se ventile más fácilmente, evita el cierre excesivo y permite un ahorro de energía.

Deflexión del molde de cierre

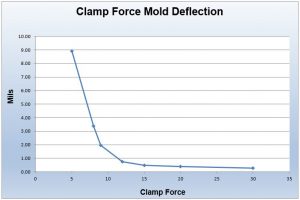

El molde en el que ejecutamos la muestra también estaba equipado con sensores de deflexión del molde, de manera que pudiéramos ver cuánta deflexión estaba viendo el molde en cada tonelaje de cierre. Como puede ver en la Fig. 4, la deflexión del molde fue una correlación directa con el aumento del peso de la pieza en los diferentes ajustes de tonelaje de cierre. Tener sensores de deflexión de molde en su molde puede ser muy útil para ver si su fuerza de cierre ha cambiado o si algo está sucediendo con el molde en sí. Si usted tiene un eDART® con sensores de deflexión de molde en su molde, en realidad podría guardar una plantilla y ver de un vistazo cuando la deflexión del molde ha cambiado. Esto lo orientará a usted en la dirección de observar la fuerza de cierre en lugar de las otras cuatro variables.

Otras medidas

Mientras yo ejecutaba la muestra, también decidí tomar medidas en todas las configuraciones de fuerza de cierre. Esta era una parte básica del rectángulo, así que medí la longitud, el ancho y el grosor. Me sorprendió ver que las tres dimensiones cambiaron también en las diferentes configuraciones de cierre.