Para los moldistas experimentados, gestionar y mitigar los riesgos es crucial para mantener la eficiencia de la producción, garantizar la calidad del producto y salvaguardar la rentabilidad. La naturaleza compleja del moldeo por inyección implica numerosas variables que, si no se controlan adecuadamente, pueden llevar a defectos, tiempo de inactividad y aumento de costos. Aquí, discutimos estrategias avanzadas para mitigar los riesgos en las operaciones de moldeo por inyección de plástico.

1. Control de calidad riguroso

- Implementar el control estadístico de procesos (SPC): Utilizar SPC para monitorear y controlar el proceso de moldeo por inyección. Analizando los datos de varias etapas de producción, los moldistas pueden detectar y abordar desviaciones antes de que conduzcan a problemas significativos de calidad.

- Inspección en proceso: Incorporar técnicas de inspección en proceso para identificar defectos temprano. Los sistemas de control de procesos y los sensores pueden monitorear continuamente parámetros críticos, garantizando la detección y corrección en tiempo real de anomalías.

- Mantenimiento regular de moldes: El mantenimiento programado de los moldes es esencial para prevenir el desgaste que puede llevar a defectos. Implementar un programa de mantenimiento preventivo ayuda a asegurar que los moldes estén siempre en condiciones óptimas, reduciendo el riesgo de fallas inesperadas.

2. Optimizar el manejo y almacenamiento de materiales

- Selección adecuada de materiales: Elegir materiales que se adapten bien a la aplicación prevista. Considerar factores como las tasas de contracción, las propiedades mecánicas y la estabilidad térmica. Utilizar materiales primas de alta calidad y consistencia minimiza el riesgo de variabilidad en el producto final.

- Ambiente controlado: Almacenar las materias primas en un ambiente controlado para prevenir la contaminación y degradación. Las condiciones adecuadas de manejo y almacenamiento, como mantener niveles apropiados de humedad y temperatura, son cruciales para la integridad del material.

- Control de humedad: Asegurar que los materiales estén correctamente secados según las especificaciones del fabricante. El exceso de humedad en la resina puede causar defectos como burbujas y vacíos en las piezas moldeadas.

3. Monitoreo avanzado del proceso

- Sistemas de monitoreo en tiempo real: Invertir en sistemas de monitoreo en tiempo real que rastreen parámetros clave como temperatura, presión y caudal. Estos sistemas pueden proporcionar retroalimentación inmediata y alertas, permitiendo ajustes rápidos para mantener la estabilidad del proceso.

- Inteligencia artificial: Integrar con éxito la IA en sus procesos puede ayudar a garantizar piezas de alta calidad, reducir el tiempo de inactividad de las máquinas, mejorar los tiempos de ciclo, reducir el desperdicio y mucho más.

- Sistemas de red y auditorías automatizadas: Sistemas de red como The Hub® permiten construir un rastro de auditoría para probar cada pieza enviada, revisar datos históricos de cada máquina, ver qué cambió en el proceso y mucho más. Tener un rastro de auditoría reduce significativamente el riesgo y aumenta la confianza de los clientes en su producto.

4. Herramientas y diseño robustos

- Diseño para la manufacturabilidad (DFM): Incorporar principios de DFM temprano en la fase de diseño. Asegurar que las piezas estén diseñadas teniendo en cuenta la manufacturabilidad reduce el riesgo de defectos y simplifica el proceso de moldeo.

- Canales de enfriamiento conformales: Utilizar canales de enfriamiento conformales en el diseño del molde para mejorar la eficiencia y uniformidad del enfriamiento. Esto reduce los tiempos de ciclo y minimiza el riesgo de deformación y otros defectos relacionados con el enfriamiento.

- Ventilación adecuada: Asegurar una ventilación adecuada en el diseño del molde para prevenir atrapamiento de aire y marcas de quemado. Una buena ventilación permite que los gases escapen durante la inyección, reduciendo el riesgo de defectos.

5. Capacitación continua y desarrollo de habilidades

- Programas regulares de capacitación: Proporcionar capacitación continua a los empleados para mantenerlos actualizados sobre las últimas tecnologías y mejores prácticas. Los programas de capacitación de RJG son muy reconocidos por su profundidad y enfoque práctico, ayudando a los moldistas a mejorar sus habilidades y conocimientos.

- Capacitación cruzada: Implementar programas de capacitación cruzada para aumentar la flexibilidad de la fuerza laboral y asegurar que las operaciones críticas no dependan de una sola persona. Un equipo bien preparado puede adaptarse más fácilmente a cambios y interrupciones.

- Programas de certificación: Fomentar que los empleados persigan certificaciones, como las ofrecidas por RJG, para validar su experiencia y compromiso con la calidad. Los profesionales certificados están mejor equipados para gestionar y mitigar riesgos en el proceso de moldeo.

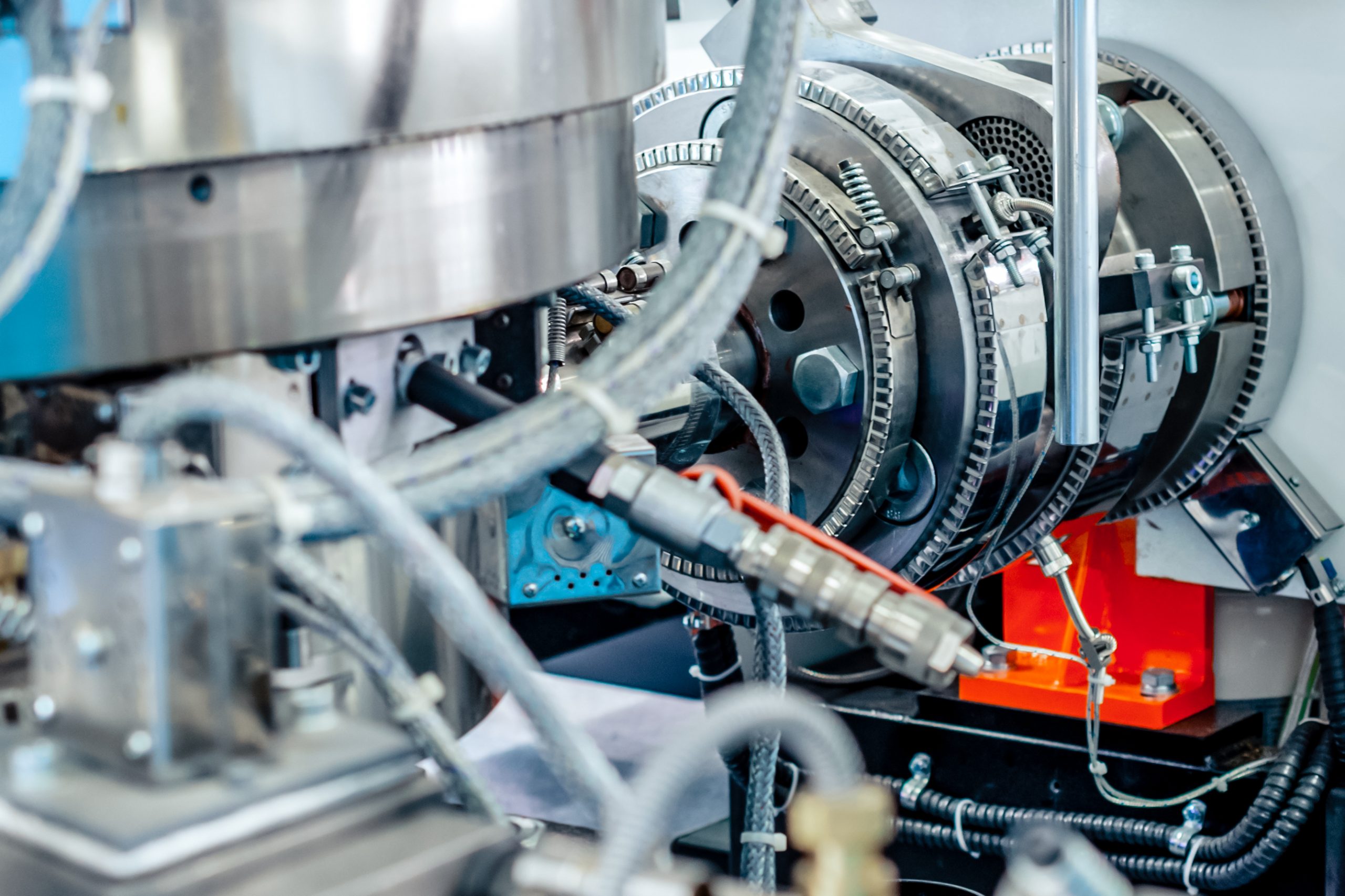

6. Mantenimiento integral de máquinas

- Mantenimiento preventivo: Desarrollar y adherirse a un calendario de mantenimiento preventivo que incluya inspecciones regulares, limpieza y servicio de todos los componentes de la máquina. Esto reduce el riesgo de fallos inesperados y prolonga la vida útil del equipo.

- Mantenimiento predictivo: Implementar estrategias de mantenimiento predictivo utilizando sensores y análisis de datos para prever posibles fallos de máquinas. Este enfoque proactivo permite reparaciones oportunas y minimiza el tiempo de inactividad no planificado.

- Registros detallados de mantenimiento: Mantener registros detallados de todas las actividades de mantenimiento, incluidas las piezas reemplazadas y los problemas encontrados. Estos registros ayudan a rastrear el rendimiento de la máquina a lo largo del tiempo e identificar problemas recurrentes.

- Personal de mantenimiento capacitado: Asegurar que el personal de mantenimiento esté bien capacitado y tenga conocimientos sobre los requisitos específicos de las máquinas de moldeo por inyección. El personal adecuadamente capacitado puede realizar el mantenimiento de manera más efectiva y segura.

- Inventario de piezas de repuesto: Mantener un inventario de piezas de repuesto críticas para facilitar reparaciones rápidas y reducir el tiempo de inactividad. Tener componentes esenciales disponibles asegura que el mantenimiento se pueda realizar sin retrasos significativos.

- Auditorías regulares: Realizar auditorías regulares de las prácticas de mantenimiento para asegurar el cumplimiento con el calendario de mantenimiento e identificar áreas de mejora. La evaluación y mejora continua de los procesos de mantenimiento contribuyen a la confiabilidad operativa general.

Conclusión

Mitigar los riesgos en las operaciones de moldeo por inyección de plástico requiere un enfoque integral que abarque el control de calidad, el manejo de materiales, el monitoreo de procesos, el diseño de herramientas, la capacitación de empleados y la innovación tecnológica. Al implementar estas estrategias avanzadas, los moldistas experimentados pueden mejorar la calidad del producto, reducir el tiempo de inactividad y mantener una ventaja competitiva en la industria.