La presión de inyección es un parámetro crucial en el proceso de moldeo por inyección. La presión de inyección se genera a partir de la fuerza de la unidad de inyección y el área del tornillo que empuja el plástico fundido hacia la cavidad del molde. La presión de inyección se mide típicamente en libras/pulgada cuadrada (psi) o bar (1 bar = 14.5 psi). Es uno de los factores más importantes que determinan la calidad y consistencia del producto final.

La presión de inyección requerida para una aplicación particular depende de varios factores, como el tipo de material plástico, el tamaño y la forma del producto y el diseño del molde. En general, la presión de inyección debe ser lo suficientemente alta como para llenar completamente la cavidad del molde sin causar defectos o vacíos en el producto terminado. Al mismo tiempo, no debe ser tan alta que provoque que el molde se dañe o el plástico se degrade.

Presión de Llenado, Presión de Empaque, y Presión de Sostenimiento

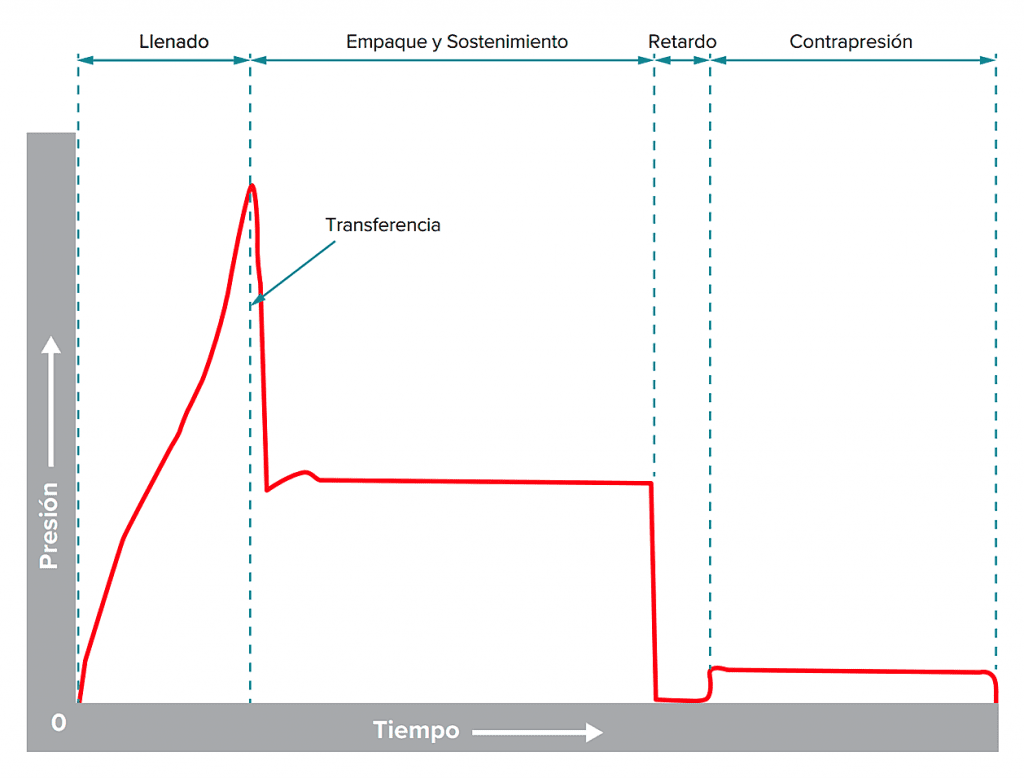

La presión de llenado junto con la de empaque y sostenimiento, están presentes en el proceso de moldeo. La presión de llenado es la presión requerida para llenar el molde a un cierto nivel (95 a 98% del volumen de la pieza). La presión de empaque es la presión aplicada después de llenar el molde. Se requiere empacar el plástico en todas las esquinas y grietas de la cavidad del molde. La presión de sostenimiento es la presión aplicada durante la fase de enfriamiento del plástico para garantizar que el plástico permanezca en contacto con las superficies del molde y para minimizar/controlar la contracción en la pieza. Las presiones de llenado más altas, como resultado de las altas velocidades de llenado, pueden ayudar a mejorar el efecto de las presiones de empaque y sostenimiento de la pieza, lo que a su vez puede resultar en productos terminados de mayor calidad.

Cómo calcular la presión de inyección

La presión de inyección como concepto es cualquier presión acumulada cuando el tornillo empuja el plástico hacia el molde (llenado, empaque o sostenimiento). La presión de inyección es la variable que proporciona parte de la información más vital que necesitamos para comprender y ajustar el proceso según sea necesario. La presión de inyección se determina mediante una ecuación simple:

P=F/A

Donde: P=Presión, F=Fuerza y A=Área.

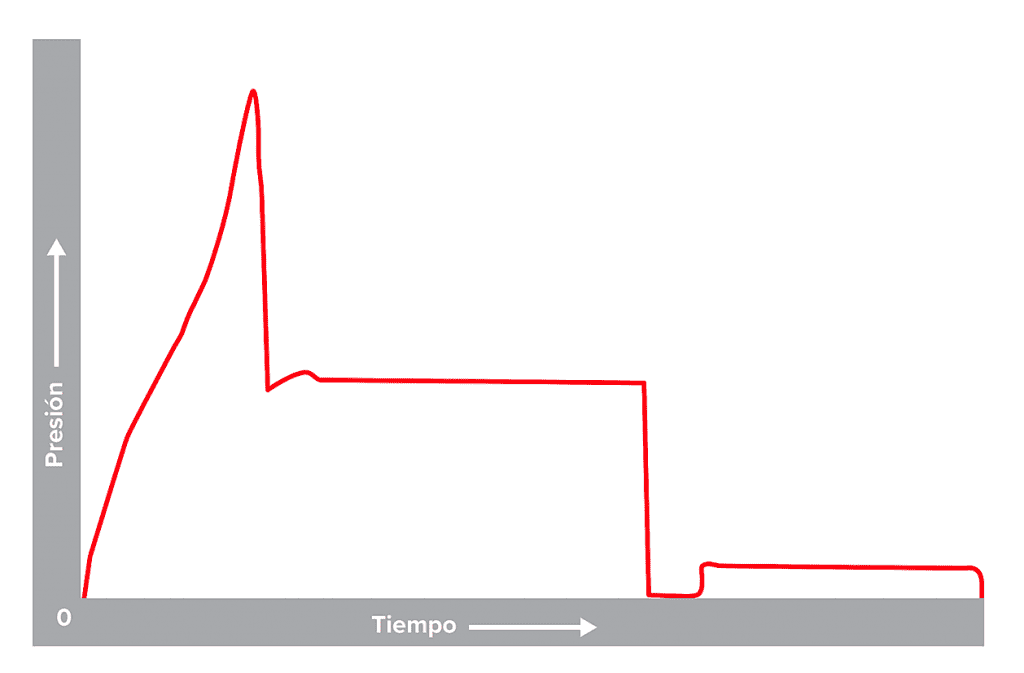

Piense en la fórmula de esta manera: la presión es el resultado de una fuerza que se distribuye a través de un área determinada. Para el propósito del moldeo por inyección, podemos agregar esto: la presión es el resultado de una fuerza que se distribuye a través de un área determinada en un momento específico. Agregamos la variable tiempo a esta definición porque la presión de inyección se aplica dentro de períodos de tiempo específicos durante un ciclo. Podemos ver la cantidad de presión que se aplica a lo largo del tiempo en un gráfico de presión vs tiempo, como se muestra a continuación:

Piense en la fórmula de esta manera: la presión es el resultado de una fuerza que se distribuye a través de un área determinada. Para el propósito del moldeo por inyección, podemos agregar esto: la presión es el resultado de una fuerza que se distribuye a través de un área determinada en un momento específico. Agregamos la variable tiempo a esta definición porque la presión de inyección se aplica dentro de períodos de tiempo específicos durante un ciclo. Podemos ver la cantidad de presión que se aplica a lo largo del tiempo en un gráfico de presión vs tiempo, como se muestra a continuación:

Entonces, ¿dónde se produce realmente la presión de inyección en una máquina? Eso varía según el tipo de máquina. Para las máquinas hidráulicas, la presión de inyección se produce en el cilindro de inyección. Para máquinas eléctricas, se produce delante del tornillo plastificante.

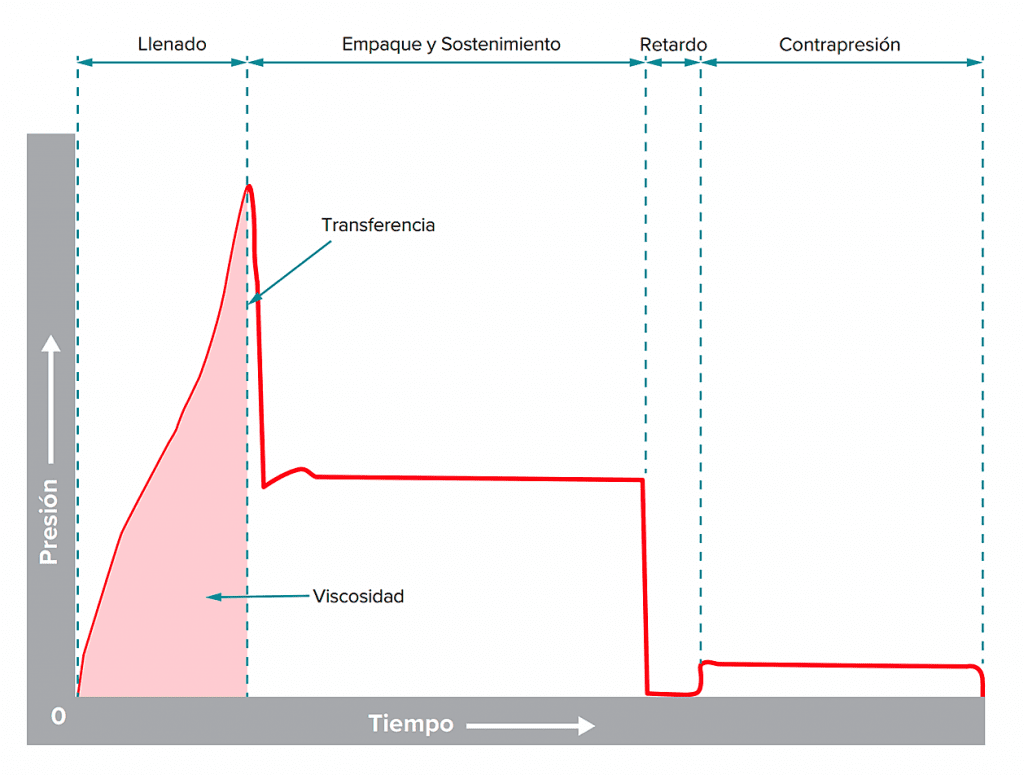

Teniendo en cuenta los cambios de viscosidad

El objetivo de cualquier moldeador es crear un proceso estable y consistente, lo que resulta en piezas de plástico repetibles y de buena calidad. Eso es bastante obvio, ¿cierto? Sin embargo, la realidad es que a menudo no es el caso. Con tantas variables que influyen en cada disparo, no es de extrañar que las curvas del gráfico a menudo no coincidan entre sí disparo tras disparo. El material, los parámetros del proceso, el molde y las condiciones de la máquina que no están bien definidas son causas que crean piezas defectuosas. Las condiciones del material y su viscosidad son de las variables más comunes que causan una calidad inconsistente. Este cambio de viscosidad puede variar mucho de una corrida de producción a otra, o incluso dentro de la misma corrida de producción. La curva de presión de inyección nos permite visualizar este cambio de viscosidad y actuar en consecuencia. Si estamos observando un gráfico, podemos ver la viscosidad del material representada como el área bajo la curva durante la etapa de llenado, como se muestra a continuación:

El área bajo la curva se puede calcular digitalmente utilizando las herramientas apropiadas en el proceso. Si esa no es una opción, entonces puede obtener una comparación básica del tiempo de llenado contra la presión en la transferencia para comprender los cambios en el material y ajustarlos. Si la viscosidad cambia, la forma de la curva de presión de inyección cambiará durante la etapa de llenado. Si eso no se tiene en cuenta, entonces la calidad probablemente se verá afectada, lo que provocará piezas defectuosas.

Conclusión

La presión de inyección es un parámetro crítico en el proceso de moldeo por inyección que afecta la calidad y consistencia del producto final. Está determinado por varios factores, como el tipo de material plástico, la condición de la máquina, el tamaño y la forma del producto y el diseño del molde. La presión de inyección debe ser lo suficientemente alta como para llenar completamente la cavidad del molde sin causar defectos o vacíos en el producto terminado, pero no tan alta como para causar que el molde se dañe o el plástico se degrade. El monitoreo y control cuidadosos de la presión de inyección son esenciales para lograr productos terminados consistentes y de alta calidad. La curva de presión de inyección también revela mucha más información que estudiaremos en futuras publicaciones del blog. ¡Estén atentos!