Reducir al mínimo el envío de piezas defectuosas desde una instalación de moldeo por inyección de plástico es crucial para mantener la calidad del producto y la satisfacción del cliente. A continuación, se presentan algunas estrategias para ayudar a reducir el envío de piezas defectuosas.

1. Procesos Robustos de Control de Calidad

Implementar medidas estrictas de control de calidad a lo largo del proceso de moldeo por inyección. Esto incluye la inspección regular de materias primas entrantes, inspecciones en proceso e inspecciones finales del producto. Utilizar inspección visual, herramientas de medición y equipos de prueba para identificar y rechazar cualquier pieza que no cumpla con los estándares de calidad.

2. Formación y Compromiso de los Empleados

Proporcionar una formación integral a sus empleados sobre procedimientos de control de calidad, identificación de defectos y técnicas de resolución de problemas. Involucrarlos en el proceso de mejora de la calidad al fomentar su participación activa en la identificación y solución de posibles defectos.

3. Monitoreo en Tiempo Real del Proceso

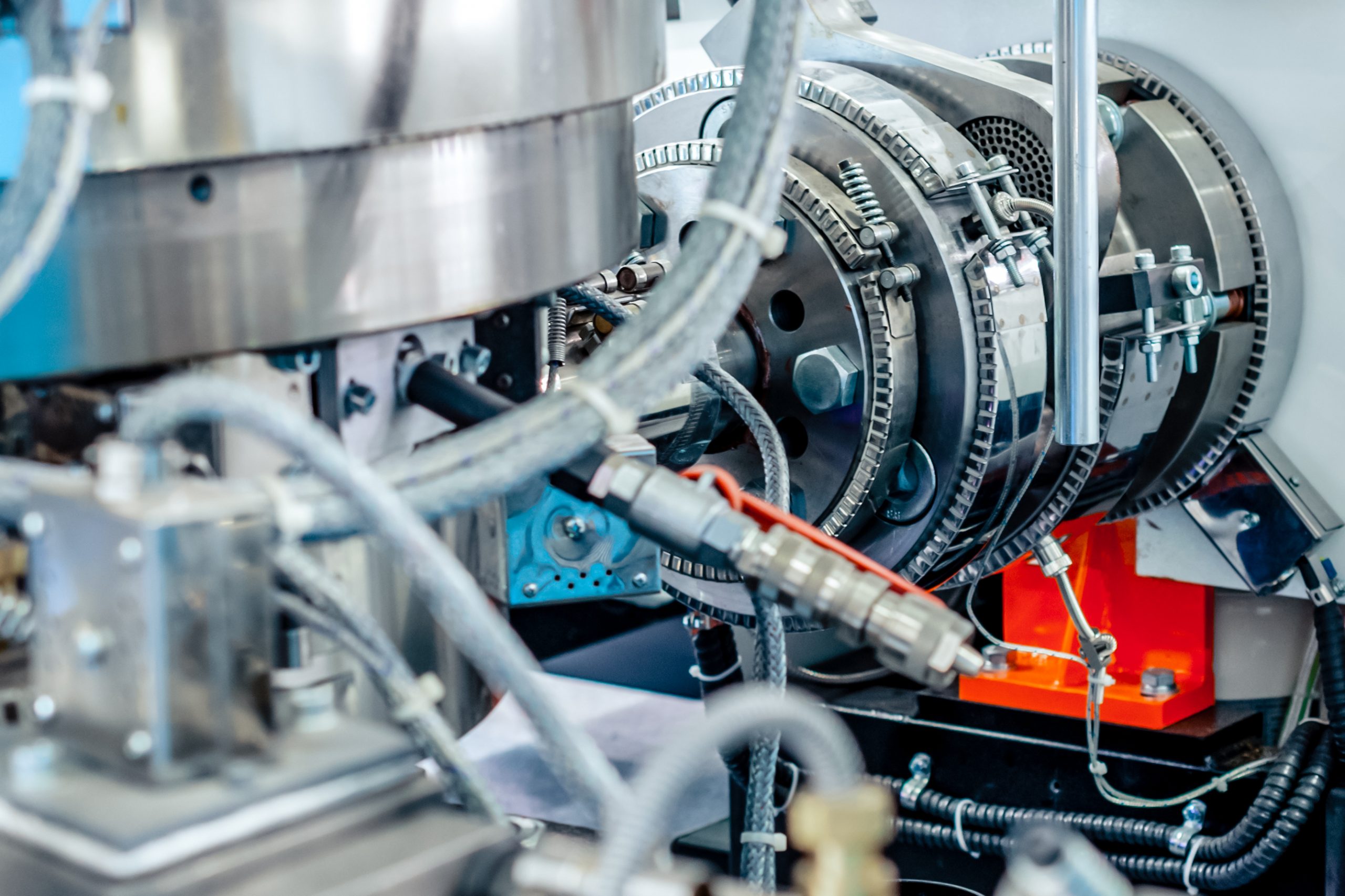

Implementar sistemas de monitoreo en tiempo real para seguir parámetros clave del proceso, como la temperatura, la presión y los tiempos de ciclo. Los sensores y dispositivos de monitoreo pueden alertar a los operadores o supervisores cuando se produzcan desviaciones de los parámetros deseados. Esto permite intervenciones y ajustes oportunos para prevenir la producción de piezas defectuosas.

4. Validación y Optimización del Proceso

Realizar una validación exhaustiva del proceso durante la configuración inicial y cada vez que se realicen cambios en el proceso de moldeo por inyección. Optimizar los parámetros del proceso para garantizar una producción constante y confiable de piezas de alta calidad. Esto incluye la optimización de la temperatura, la presión, el tiempo de enfriamiento y los mecanismos de liberación del molde para minimizar los defectos.

5. Análisis de Causa Raíz

Implementar un enfoque sistemático para el análisis de causa raíz con sistemas de interconexión que puedan ayudar a identificar las razones subyacentes de los defectos en tiempo real. Cuando ocurran defectos, investigar las causas raíz analizando datos del proceso, realizando inspecciones e involucrando a equipos interfuncionales. Una vez identificadas las causas, implementar acciones correctivas para prevenir su recurrencia.

6. Ciclo de Retroalimentación Continua

Establecer un ciclo de retroalimentación con los clientes para recopilar información sobre cualquier problema de calidad que puedan haber encontrado. Comunicarse regularmente con los clientes para comprender sus expectativas y abordar cualquier inquietud de manera oportuna. Utilizar la retroalimentación del cliente como entrada para mejoras en el proceso y mejoras en el control de calidad.

7. Documentación y Trazabilidad

Mantener registros completos de documentación y trazabilidad para cada ejecución de producción. Esto incluye el registro de parámetros del proceso, números de lote de materiales y resultados de inspecciones. Registros precisos y bien documentados facilitan la trazabilidad, permiten la identificación de problemas potenciales y respaldan la resolución eficiente de problemas relacionados con la calidad.

Al implementar estas estrategias, puede minimizar el envío de piezas defectuosas desde su instalación de moldeo por inyección de plástico, mejorar la calidad del producto y aumentar la satisfacción del cliente.