Recientemente escribimos una entrada de blog sobre los 8 Parámetros Clave en la Optimización del Proceso de Moldeo por Inyección para Evitar Defectos, pero hubo uno que no mencionamos: la fuerza de sujeción. La fuerza de sujeción y la geometría desempeñan un papel fundamental en el proceso de moldeo por inyección y pueden tener un gran impacto en la eficiencia (o falta de ella) de un proceso. En este blog, discutiremos qué es la fuerza de sujeción, por qué es importante la fuerza de sujeción adecuada, qué es la geometría de sujeción y la importancia de una geometría de sujeción óptima.

¿Qué es la Fuerza de Sujeción?

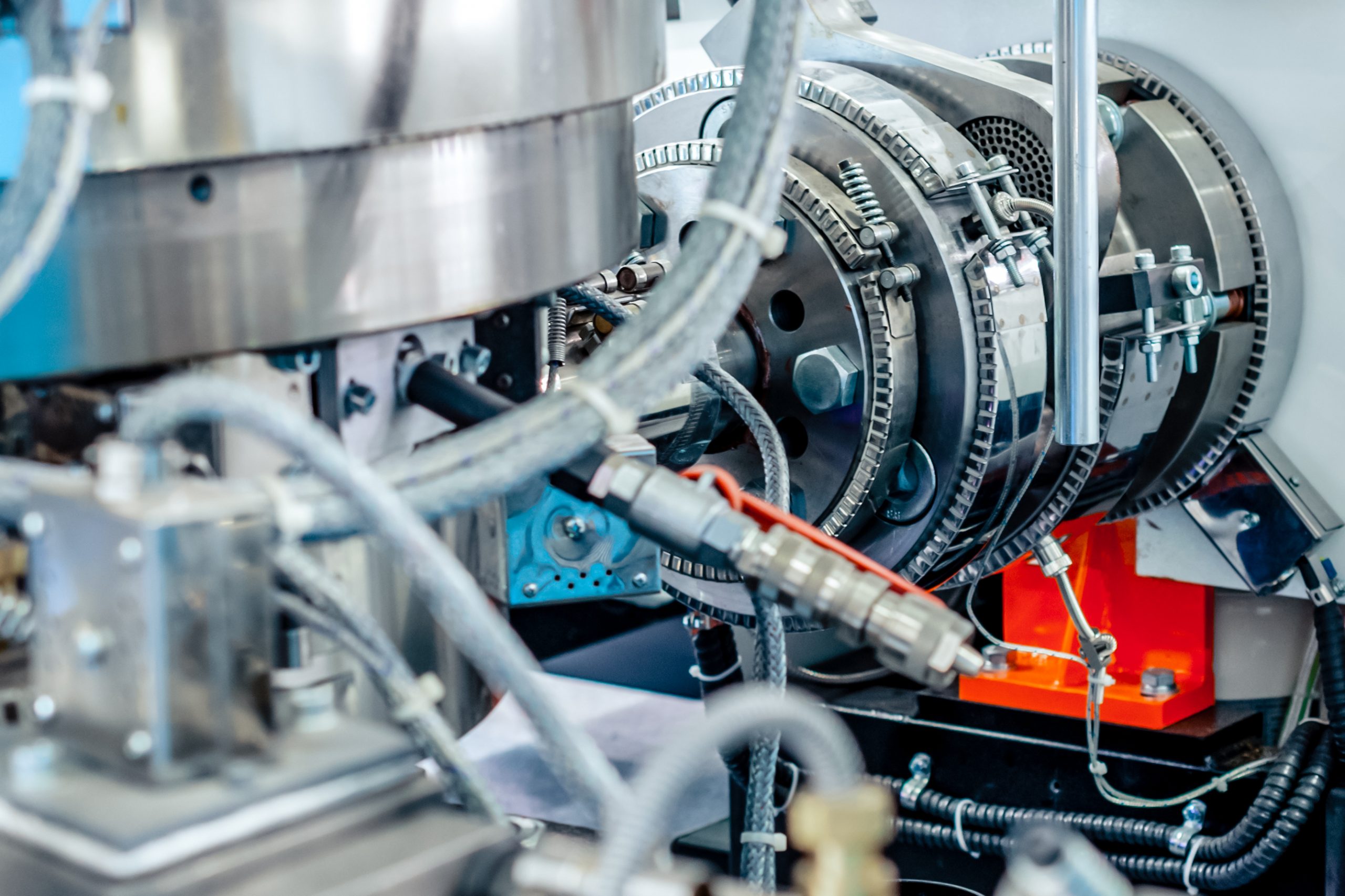

La fuerza de sujeción se refiere a la fuerza aplicada a las mitades del molde en una máquina de moldeo por inyección de plástico para mantenerlas firmemente cerradas durante la fase de inyección. Es la fuerza necesaria para resistir la presión ejercida por el material plástico fundido a medida que llena la cavidad del molde. La fuerza de sujeción adecuada garantiza que el molde permanezca herméticamente sellado, evitando problemas como el flash, donde el plástico en exceso escapa del molde, y manteniendo la precisión dimensional en el producto final.

La Importancia de la Fuerza de Sujeción Adecuada:

- Prevención de la Distorsión de las Piezas: Una fuerza de sujeción insuficiente puede provocar la distorsión de las piezas, ya que el molde puede no resistir la presión del plástico inyectado. Esto puede dar lugar a variaciones en las piezas y desechos.

- Prolongación de la Vida del Molde: Una fuerza de sujeción adecuada es crucial para extender la vida útil del molde. Los moldes correctamente sujetos experimentan menos desgaste, lo que reduce los costos de mantenimiento y reemplazo.

- Minimización del Flash: Mantener la fuerza de sujeción correcta ayuda a prevenir el flash, que ocurre cuando el plástico fundido escapa de la cavidad del molde. El flash no solo desperdicia material, sino que también puede provocar desechos, pasos adicionales para eliminar el material excesivo o el envío de piezas defectuosas.

- Aseguramiento de la Consistencia: Una fuerza de sujeción constante es esencial para lograr uniformidad en las piezas moldeadas. Ayuda a producir componentes idénticos con variaciones mínimas, cumpliendo con estándares de calidad estrictos.

- Mantenimiento de la Ventilación Adecuada: Cuando el molde se cierra, el aire queda atrapado dentro de la cavidad. Las ranuras permiten que este aire escape, pero son demasiado pequeñas para que el plástico pase a través. Una fuerza de sujeción adecuada asegura que estas pequeñas ranuras no se aplasten bajo demasiada presión. Si eso sucede, se obtiene una quemadura (el aire se comprime bajo presión y crea un efecto de combustión) o una falta de llenado (el plástico no puede llenar el espacio de la cavidad ocupado por el aire atrapado).

¿Qué es la Geometría de Sujeción?

La geometría de sujeción se refiere al diseño y configuración del molde y el sistema de sujeción. Incluye factores como la forma, el tamaño del molde y la disposición de los componentes de sujeción. La geometría de la sujeción influye en la distribución uniforme de la fuerza en el molde, afectando el rendimiento general y la longevidad del proceso de moldeo por inyección.

La Importancia de una Geometría de Sujeción Óptima:

- Distribución Uniforme de la Fuerza: Una geometría de sujeción bien diseñada garantiza que la fuerza aplicada se distribuya uniformemente en toda la superficie del molde. Esto ayuda a prevenir puntos de presión desiguales, que podrían provocar deformación del molde o desgaste prematuro.

- Reducción del Estrés en los Componentes del Molde: Una geometría de sujeción adecuada minimiza el estrés en componentes críticos del molde, como pasadores guía y pasadores expulsores. Esto, a su vez, prolonga la vida útil de estos componentes y reduce la probabilidad de interrupciones en la producción.

- Mejora de la Eficiencia de Enfriamiento: Una geometría de sujeción eficiente facilita el enfriamiento óptimo del molde para mantener los tiempos de ciclo y lograr una calidad de pieza consistente.

- Acomodación de Moldes Complejos: Moldes complejos con diseños intrincados y múltiples cavidades requieren una cuidadosa consideración de la geometría de sujeción para garantizar que el molde pueda cerrarse de manera segura sin comprometer la integridad del producto final.

Conclusión:

En el moldeo por inyección de plástico, la combinación de la fuerza de sujeción y la geometría de sujeción es un factor crítico para mantener procesos efectivos y eficientes. Lograr el equilibrio adecuado garantiza la producción de piezas de plástico de alta calidad y dimensionalmente precisas, al tiempo que se maximiza la vida útil de los moldes.

¿Qué Sigue?

¿Desea obtener más información sobre la fuerza de sujeción y la optimización de su proceso de moldeo por inyección? ¡Consulte nuestros próximos cursos de formación!