DESCRIPCIÓN GENERAL

Salga más rápido al mercado con TZERO

Vea este seminario web introductorio para saber qué puede hacer TZERO para mejorar sus resultados de negocio.

TECNOLOGÍA

Hemos invertido muchos años y recursos en la creación de una correlación entre los datos de los sensores y las simulaciones de moldeo. Como resultado, hemos desarrollado una metodología de patente en trámite para transferir los ajustes previstos de presión de cavidad y temperatura a nuestros sistemas de control de procesos.

Beneficios:

- Ofrece una mejor comparación entre la metodología de prueba y las aplicaciones de moldeo del mundo real

- Se utiliza de modo conjunto para aumentar la precisión de la simulación, no como sustituto de las pruebas estándar

- Reduce la necesidad de caracterización de materiales, lo que permite un ahorro de tiempo significativo

La reología en molde debe considerarse si su proyecto incluye uno o varios de los siguientes elementos:

Tolerancias restringidas o márgenes de validación estrechos

El material no existe en la base de datos de simulación

El archivo de caracterización de materiales está desactualizado

El material contiene remolido, colorante u otros rellenos que no están caracterizados

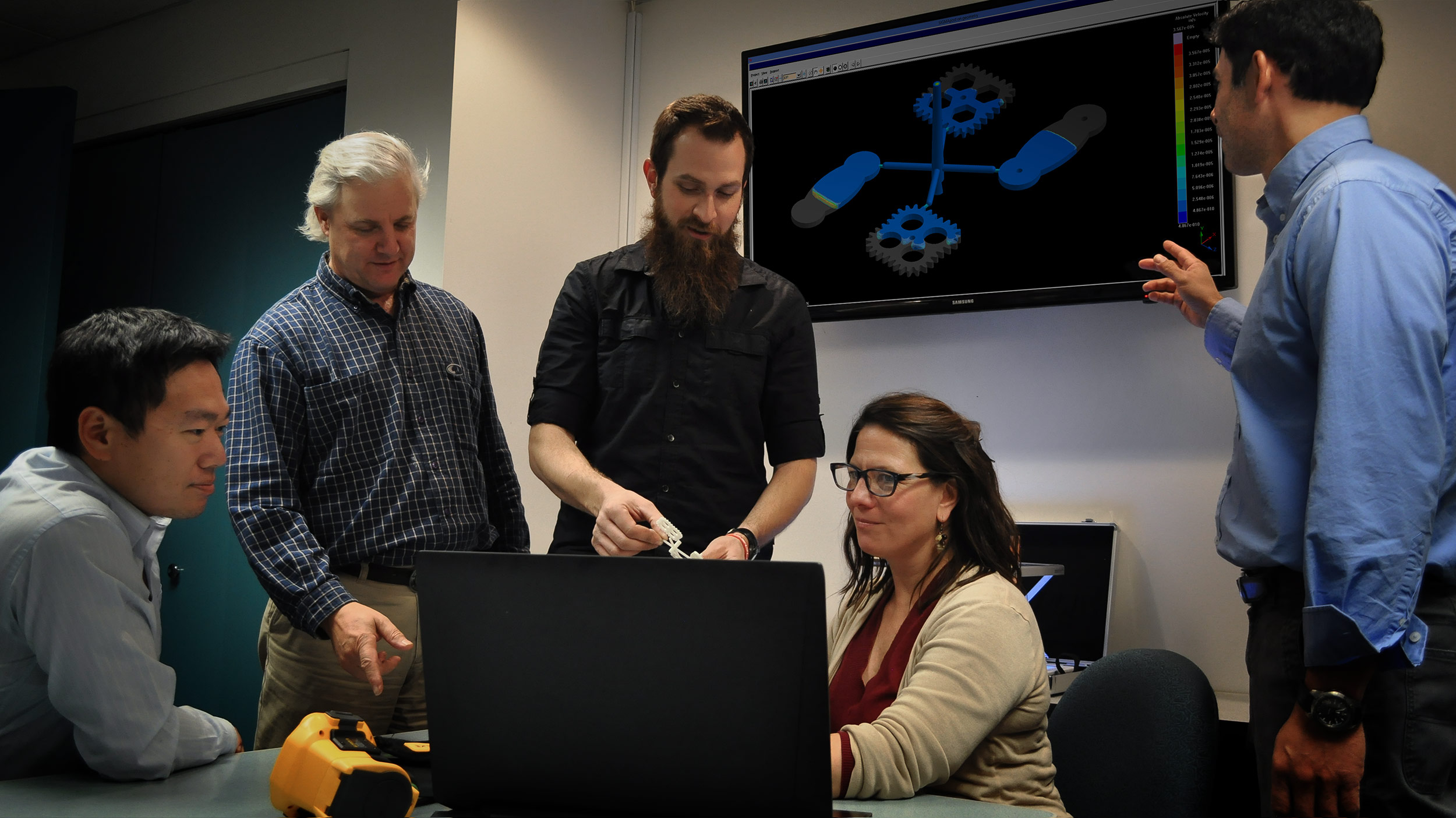

CONSULTORÍA

Gracias a nuestra combinación única de experiencia y tecnología, podemos aumentar la previsibilidad de la simulación y construir procesos antes de cortar el acero. Esto significa producir piezas buenas desde el primer disparo, con mínimos retoques o tiempo perdido.

Nuestros enfoques

Aplicamos enfoques únicos de lanzamiento de herramientas, por ejemplo:

Límite de tornillo móvil de patente en trámite

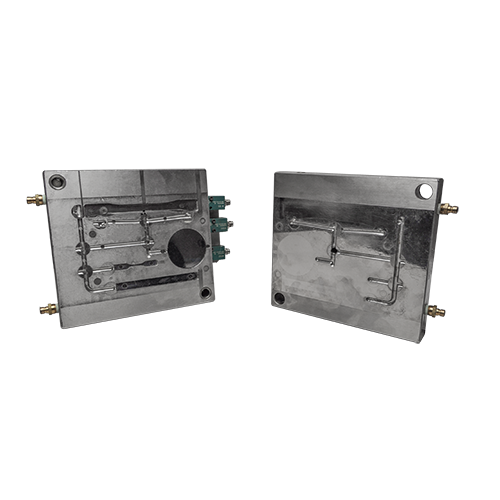

El límite de tornillo móvil utiliza los elementos de simulación básicos existentes para modelar la unidad de inyección y aplicar el movimiento del tornillo, al igual que un proceso de moldeo por inyección en el mundo real. Este método es particularmente eficaz para simular las compuertas de válvulas secuenciales o los grandes efectos de compresibilidad que ocurren en el sistema de alimentación.

El límite de tornillo móvil ayuda a pronosticar la presión de inyección real de la máquina (a diferencia de la pérdida de presión), el rango de tamaño del barril y el ajuste de la posición de carrera de la apertura y el cierre de las compuertas de las válvulas. Asimismo, mejora la exactitud del pronóstico de la presión de cavidad y las necesidades de fuerza de cierre de la máquina. Posteriormente, los resultados de la simulación se usan para evaluar la adecuación de su máquina utilizando The Hub.

Este enfoque de patente en trámite se desarrolló y validó en RJG.

Transferencia de plantillas predictivas

Hemos invertido muchos años y recursos en la creación de una correlación entre los datos de medición de los sensores y las simulaciones de moldeo. Como resultado, hemos desarrollado esta metodología de patente en trámite que permite a los usuarios transferir la presión y la temperatura en la cavidad previstas al sistema eDART®. Esto se puede hacer durante las pruebas, lo cual acelera el desarrollo del proceso.

Una vez que la plantilla se adapte lo mejor posible, se puede cuantificar la diferencia entre las plantillas previstas y finales y se pueden examinar los factores de influencia pertinentes. La transferencia de las plantillas previstas también permite a los usuarios correlacionar los parámetros de material utilizados en la simulación.

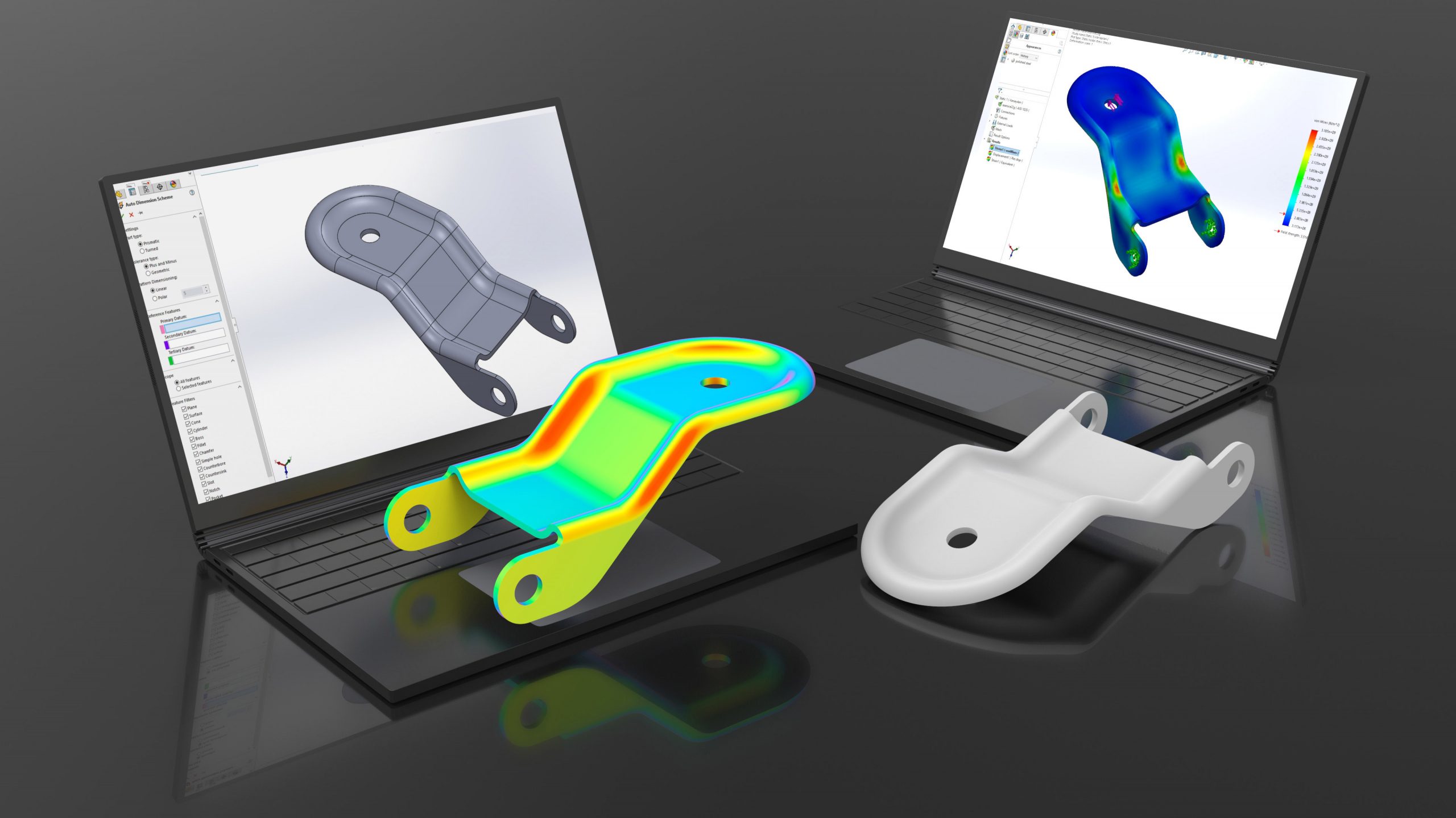

Análisis de la deformación del molde

El análisis de la deformación del molde ayuda a identificar el área del molde que requiere más apoyo, así como la magnitud de la deformación de la superficie de separación. Cuando ocurre una deformación del molde, también ocurren muchas variaciones indeseadas de peso / dimensionales o incluso costosos daños en el molde. Este análisis ayuda a determinar la configuración de sólidos pilares o estructuras de apoyo para optimizar el diseño de los pines expulsores, los sistemas de enfriamiento y otros componentes de los moldes.

Este enfoque patentado ha sido desarrollado y validado utilizando los sensores de deformación de moldes de RJG en combinación con el código FEA (análisis de elementos finitos).

Nuestro proceso

Comenzamos utilizando herramientas de ingeniería al principio del lanzamiento de un producto para tomar decisiones basadas en datos y garantizar que el producto final cumpla los altos estándares de calidad de su cliente.

Entregables destacados

Límite móvil

Aumente la precisión de la simulación para pronosticar la presión de inyección real de la máquina.

Reología en molde

Actualice la viscosidad del material y las propiedades de conductividad térmica en la base de datos de materiales de simulación.

Análisis básico de deformación

Asegúrese de que el molde tenga el apoyo adecuado y evite los fallos prematuros.

Informe de proyecto completo

Recomendaciones plenamente detalladas para seguir adelante.